Уют на конвейере

Завод рос. Постепенно он превратился в комбинат, оснастился самым современным оборудованием, и сейчас все основные операции механизированы и автоматизированы. Современные поточные линии позволили освоить массовое производство мебели, «тиражировать уют». Фотографии показывают, как происходит «тиражирование уюта» на Московском мебельно-сборочном комбинате № 2, одном из крупнейших предприятий Советского Союза.

Завод рос. Постепенно он превратился в комбинат, оснастился самым современным оборудованием, и сейчас все основные операции механизированы и автоматизированы. Современные поточные линии позволили освоить массовое производство мебели, «тиражировать уют». Фотографии показывают, как происходит «тиражирование уюта» на Московском мебельно-сборочном комбинате № 2, одном из крупнейших предприятий Советского Союза.

Сейчас массовая мебель не готовится из цельных брусков дерева ценных пород: не хватило бы мирового запаса ценной древесины. Да и нужды в этом нет: из ценного бруска машина нарезает тончайшие пластинки — шпон. Он сохраняет натуральный цвет, текстуру, а наклеенный на древесностружечную плиту, придает ей вид ценной древесины.

Сейчас массовая мебель не готовится из цельных брусков дерева ценных пород: не хватило бы мирового запаса ценной древесины. Да и нужды в этом нет: из ценного бруска машина нарезает тончайшие пластинки — шпон. Он сохраняет натуральный цвет, текстуру, а наклеенный на древесностружечную плиту, придает ей вид ценной древесины.

Процесс начинается с раскроя. По заданным размерам специальный станок вмиг разрезает на детали древесностружечные плиты.

Другая машина нарезает из шпона заготовки для облицовки. Эти пластинки особая швейная машина сшивает под размер детали, которую необходимо облицевать. Шов делается тонкой, но прочной термопластичной ниткой из синтетики.

Другая машина нарезает из шпона заготовки для облицовки. Эти пластинки особая швейная машина сшивает под размер детали, которую необходимо облицевать. Шов делается тонкой, но прочной термопластичной ниткой из синтетики.

В скоростном прессе облицовка из шпона прочно приклеивается синтетическим клеем к детали. При этом нитки, которыми сшиты пластинки из шпона, расплавляются и спрессовываются так, что их совершенно невозможно заметить.

Облицованная шпоном деталь мебели шлифуется. Причем тоже на скоростных шлифовальных станках. Пыли в цехе нет — ее отсасывают мощные пылесосы: их шланги, словно щупальца осьминога, охватывают станки.

Древесная пыль собирается в бункера, размещенные на крыше цеха, а затем брикетируется и идет на изготовление древесностружечных плит: на современных деревообрабатывающих предприятиях отходов практически не существует.

Чтобы фактура «заиграла», иногда требуется дополнительная окраска — тогда детали окрашиваются в задуманный художником цвет. Краситель не убирает текстуры дерева, а подчеркивает, проявляет или облагораживает вид детали.

Готовые детали по ленте- транспортера с быстротой молнии проскакивают через завесу из струи лака и после термообработки в туннельной электропечи (а это тоже «быстрая операция») подаются на полировку.

Готовые детали по ленте- транспортера с быстротой молнии проскакивают через завесу из струи лака и после термообработки в туннельной электропечи (а это тоже «быстрая операция») подаются на полировку.

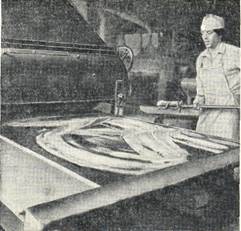

Полировальный станок. Рабочий наносит на лакированную поверхность полировочную пасту, валки захватывают деталь, и станок в считанные секунды «разжигает» лак. Чтобы проделать эту операцию вручную, полировщику требовались часы, а иногда и дни кропотливой работы в парах дурно пахнущей политуры. Из полировки детали мебели поступают на сборочный конвейер.

Сборка — последняя операция. Несколько минут—и детали скреплены, изделие направляется прямо к покупателю: магазин продажи мебели по образцам заранее передал на комбинат адрес заказчика.

Pages: 1 2