Гигиена предприятий молочной промышленности

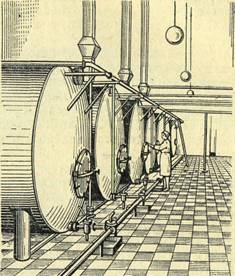

В зависимости от технологического оснащения молочного завода пастеризация проводится трех видов: длительная — при 63° в течение 30 минут (рис. 38), кратковременная— при 72—75° в течение 20—30 секунд и моментальная — при 85—90° без выдержки (рис. 39).

Рис. 39. Трехсекционный пластинчатый пастеризатор с пультом управления.

Рис. 39. Трехсекционный пластинчатый пастеризатор с пультом управления.

На крупных молочных заводах, перерабатывающих в сутки больше 100 т молока, пастеризация применяется моментальная на пластинчатых пастеризаторах с тремя секциями. В первой секции молоко нагревается до температуры 35° за счет горячего пастеризованного молока, идущего между пластинами по принципу противотока. Затем подогретое молоко направляется в центрифужный очиститель. К каждому пастеризатору должно быть присоединено два молокоочистителя, так как фильтр очистителя через 3—4 часа забивается механическими загрязнениями и эффективность очистки падает. После фильтрации молоко поступает в секцию собственно пастеризации и нагревается паром до заданной температуры. Температура пастеризации фиксируется на записывающем устройстве — термограмме. Термограммы необходимо хранить в течение года. Если почему-либо температура пастеризации упала ниже заданной, то современные пастеризаторы имеют специальное устройство — перепускной клапан, который автоматически открывается, и молоко выливается в приемный бачок. После пастеризации молоко снова поступает в секцию регенерации, нагревая поступающее молоко, а затем в секцию охлаждения. Охлаждается молоко до температуры 8°. Охлажденное пастеризованное молоко накапливается в танках для пастеризованного молока (рис. 40), а из танков поступает на розлив.

Рис. 40. Танки для хранения молока.

Рис. 41. Машина для мытья фляг.